Мотордун клапан механизми, анын түзүлүшү жана иштөө принциби

ыраазы

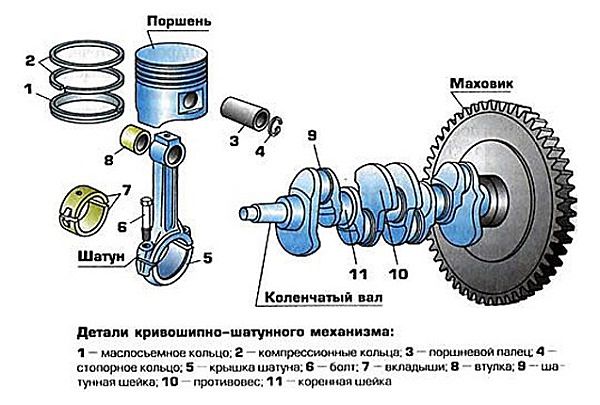

Клапан механизми кыймылдаткычтын цилиндрлерине аба-күйүүчү аралашмасынын өз убагында берилишин жана андан кийин чыккан газдардын чыгышын камсыз кылган тике убакытты башкаруучу механизм болуп саналат. Системанын негизги элементтери клапандар болуп саналат, алар башка нерселер менен катар күйүү камерасынын тыгыздыгын камсыз кылууга тийиш. Алар оор жүктүн астында, ошондуктан алардын иши өзгөчө талаптарга жооп берет.

Клапан механизминин негизги элементтери

Кыймылдаткыч туура иштеши үчүн цилиндрге, жок эле дегенде, эки клапанды талап кылат, алуучу жана чыгаруучу. Клапан өзү пластинка түрүндөгү өзөктөн жана баштан турат. Орун - клапандын башы цилиндр башына жолуккан жер. Кабыл алуу клапандарынын башынын диаметри чыгаруу клапандарына караганда чоңураак. Бул күйүүчү камераны аба-отун аралашмасы менен жакшыраак толтурууну камсыз кылат.

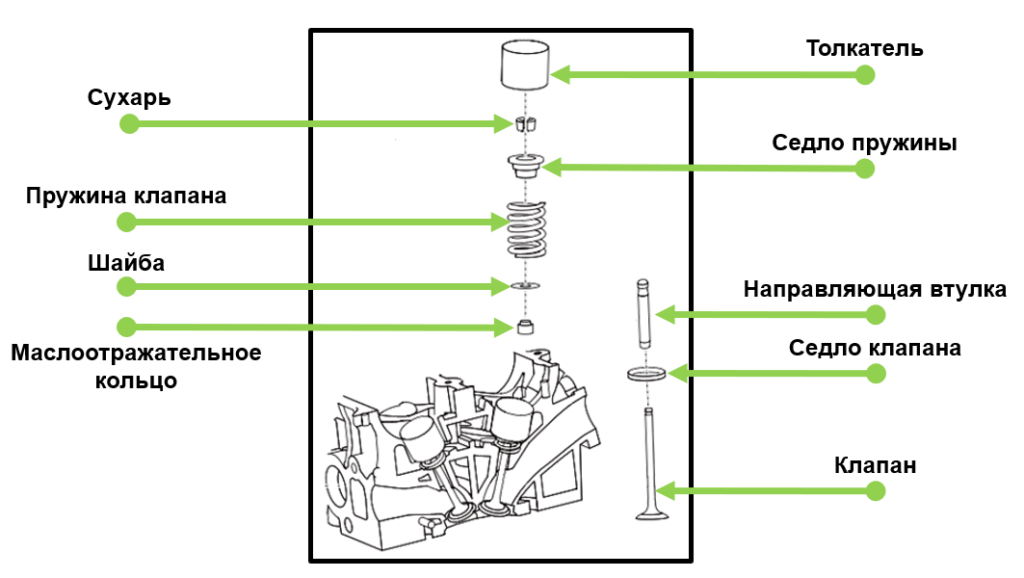

Механизмдин негизги элементтери:

- алуу жана чыгаруу клапандары - күйүүчү камерадан аба-отун аралашмасына жана чыгуучу газдарга кирүүгө арналган;

- жетектөөчү втулкалар - клапандардын кыймылынын так багытын камсыз кылуу;

- пружина - клапанды баштапкы абалына кайтарат;

- клапан отургучу - пластинанын цилиндр башына тийген жери;

- крекер - булактын таянычы болуп кызмат кылат жана бүт түзүмүн бекитет);

- клапан стволунун пломбалары же мунай шакекчелери - цилиндрге майдын киришине жол бербейт;

- түртүүчү - бөлүштүрүүчү вал камерасынан басымды өткөрөт.

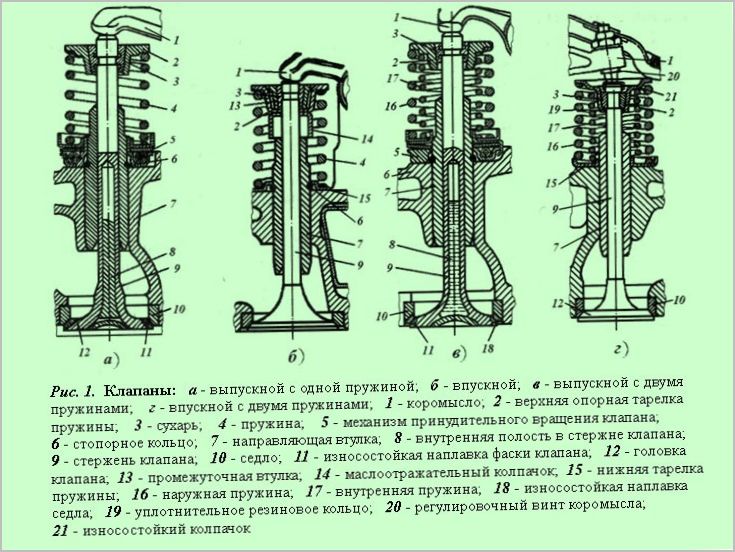

Тасма валдагы камералар баштапкы абалына кайтып келүү үчүн пружинага жүктөлгөн клапандарды басышат. Пружина таякчага крекер жана пружиналык табак менен бекитилет. Резонанстык термелүүнү басаңдатуу үчүн таякчага бир эмес, эки түрдүү оролгон пружинаны орнотууга болот.

Жетектөөчү жең цилиндр түрүндөгү кесим. Ал сүрүлүүнү азайтат жана таякчанын жылмакай жана туура иштешин камсыз кылат. Иш учурунда бул бөлүктөр стресске жана температурага да дуушар болушат. Ошондуктан, аларды даярдоо үчүн эскирүүгө туруктуу жана ысыкка чыдамдуу эритмелер колдонулат. Чыгаруучу жана кабыл алуу клапандарынын втулкалар жүктүн айырмасынан улам бир аз айырмаланат.

Клапан механизми кантип иштейт

Клапандар дайыма жогорку температурага жана басымга дуушар болушат. Бул бөлүктөрдүн дизайнына жана материалдарына өзгөчө көңүл бурууну талап кылат. Бул, өзгөчө, газдар тобуна тиешелүү, анткени ал аркылуу ысык газдар чыгат. Бензиндик кыймылдаткычтарда газ чыгаруучу клапан пластинкасын 800˚C - 900˚C, ал эми дизелдик кыймылдаткычтарда 500˚C - 700С чейин ысытууга болот. Кирүүчү клапан пластинкасындагы жүк бир нече эсе аз, бирок 300˚С жетет, бул дагы бир топ.

Ошондуктан аларды өндүрүүдө легирлөөчү кошумчалары бар ысыкка чыдамдуу металл эритмелери колдонулат. Мындан тышкары, чыгаруу клапандары, адатта, натрий менен толтурулган көңдөй сабагы бар. Бул жакшыраак терморегуляция жана плитаны муздатуу үчүн зарыл. Таякчанын ичиндеги натрий эрип, агат жана плитадан жылуулуктун бир бөлүгүн алып, таякчага өткөрөт. Ошентип, бөлүктүн ашыкча ысып кетишин алдын алууга болот.

Иштөө учурунда ээрдин үстүндө көмүртек кендери пайда болушу мүмкүн. Мунун алдын алуу үчүн клапанды айлантуу үчүн конструкциялар колдонулат. Орун - бул күчтүү болот эритме шакек, ал тыгызыраак байланыш үчүн цилиндр башына түздөн-түз басылган.

Мындан тышкары, механизмдин туура иштеши үчүн, ал жөнгө жылуулук ажырымды сактоо зарыл. Жогорку температура тетиктердин кеңейишине алып келет, бул клапандын иштебей калышына алып келет. Тасма валдын камералары менен түрткүчтөрдүн ортосундагы боштук белгилүү бир калыңдыктагы атайын металл шайбаларды же түртүүчүлөрдү (көз айнек) тандоо менен жөнгө салынат. Эгерде кыймылдаткыч гидравликалык көтөргүчтөрдү колдонсо, анда боштук автоматтык түрдө жөнгө салынат.

Өтө чоң боштук клапандын толук ачылышына жол бербейт, демек, цилиндрлер жаңы аралашма менен азыраак эффективдүү толот. Кичинекей боштук (же анын жоктугу) клапандардын толугу менен жабылышына жол бербейт, бул клапандын күйүп кетишине жана кыймылдаткычтын кысуусунун азайышына алып келет.

Клапандардын саны боюнча классификация

Төрт тактылуу кыймылдаткычтын классикалык версиясы иштөө үчүн цилиндрге эки гана клапанды талап кылат. Ал эми заманбап кыймылдаткычтар күч, күйүүчү май керектөө жана айлана-чөйрөнү урматтоо жагынан барган сайын көбүрөөк талаптарга туш болушат, ошондуктан бул алар үчүн мындан ары жетишсиз. Канчалык клапандар көп болсо, цилиндрди жаңы заряд менен толтуруу ошончолук натыйжалуу болот. Ар кандай убакта, төмөнкү схемалар кыймылдаткычтар боюнча сыналган:

- үч клапан (кирүү - 2, чыгуу - 1);

- төрт клапан (кирүү - 2, чыгаруу - 2);

- беш клапан (кирүү - 3, чыгаруу - 2).

Цилиндрлерди жакшыраак толтуруу жана тазалоо ар бир цилиндрге көбүрөөк клапандар менен жетишилет. Бирок бул кыймылдаткычтын дизайнын татаалдантат.

Бүгүнкү күндө цилиндрде 4 клапан менен эң популярдуу кыймылдаткычтар. Бул кыймылдаткычтардын биринчиси 1912-жылы Peugeot Gran Prixде пайда болгон. Ошол учурда, бул чечим көп колдонулган эмес, бирок 1970-жылдан тарта клапандардын мынчалык саны менен массалык түрдө чыгарылган унаалар жигердүү өндүрүлө баштаган.

Дизайн

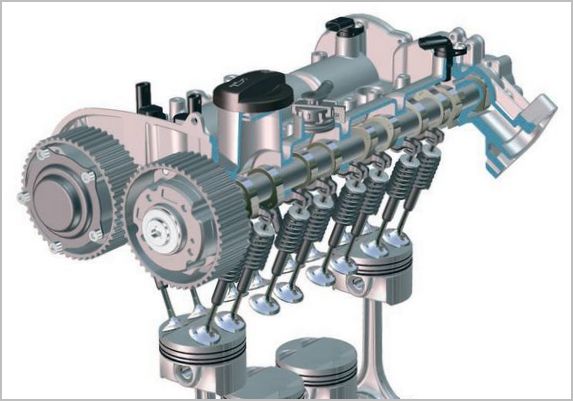

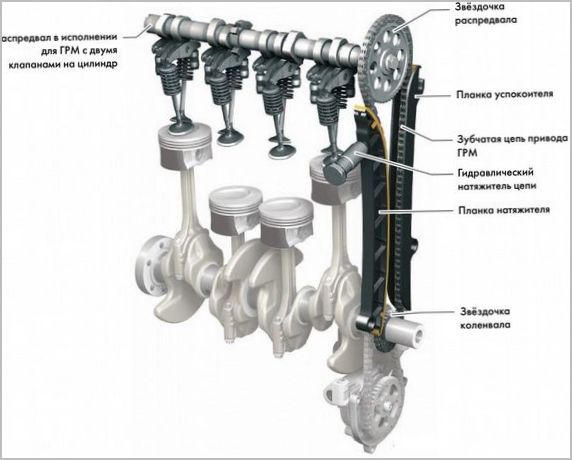

Клапан механизминин туура жана өз убагында иштеши үчүн бөлүштүрүүчү вал жана убакыт диски жооптуу. Кыймылдаткычтын ар бир түрү үчүн экстрафикаторлордун дизайны жана саны жекече тандалат. Бөлүк – белгилүү формадагы камералар жайгашкан вал. Алар бурулганда итергичтерге, гидравликалык көтөргүчтөргө же рокер колдоруна басым жасап, клапандарды ачышат. чынжыр түрү белгилүү бир кыймылдаткыч көз каранды.

Тасма вал түздөн-түз цилиндр башында жайгашкан. Ага жетүү ирек валдан келет. Бул чынжыр, кур же тиштүү болушу мүмкүн. Эң ишенимдүү чынжыр болуп саналат, бирок ал көмөкчү түзүлүштөрдү талап кылат. Мисалы, чынжыр термелүү демпфери (демпер) жана чыңдоочу. Тартуу валынын айлануу ылдамдыгы кранквалдын айлануу ылдамдыгынын жарымына барабар. Бул алардын координацияланган ишин камсыз кылат.

Камералардын саны клапандардын санына жараша болот. эки негизги схемалар бар:

- SOHC - бир вал менен;

- DOHC - эки вал.

Болгону эки клапан бир бөлүштүрүүчү вал үчүн жетиштүү. Ал айланат жана кезектешип алуу жана чыгаруу клапандарын ачат. Кеңири таралган төрт клапандуу кыймылдаткычтарда эки бөлүштүрүүчү вал бар. Бири сугаруучу клапандардын иштешине кепилдик берсе, экинчиси чыгаруучу клапандарга кепилдик берет. V тибиндеги кыймылдаткычтар төрт бөлүштүрүүчү вал менен жабдылган. Ар бир тараптан экиден.

Камеранын камералары клапан сабын түз түртүшпөйт. "Ортомчулардын" бир нече түрү бар:

- ролик рычагдары (рокер кол);

- механикалык түртүүчү (көз айнек);

- гидравликалык түртүүчү.

Ролик рычагдары артыкчылыктуу түзүлүш болуп саналат. Рокер деп аталган колдор пластинкалуу октордо термелет жана гидравликалык түрткүчкө басым жасайт. Сүрүлүүнү азайтуу үчүн рычагда камера менен түздөн-түз байланышта турган ролик орнотулган.

Башка схемада түздөн-түз таякта жайгашкан гидравликалык түртүүчүлөр (жарык компенсаторлор) колдонулат. Гидравликалык компенсаторлор жылуулук боштугун автоматтык түрдө жөнгө салып, механизмдин жылмакай жана тынч иштешин камсыз кылат. Бул кичинекей бөлүк поршень жана пружинасы бар цилиндрден, мунай өтүүчү жолдордон жана текшерүү клапанынан турат. Гидравликалык түртүүчү кыймылдаткычтын майлоо системасынан келген май менен иштейт.

Механикалык түрткүчтөр (көз айнек) бир жагындагы жабык втулкалар. Алар цилиндр башынын корпусуна орнотулуп, клапан сабагына күчтү түздөн-түз өткөрүп беришет. Анын негизги кемчиликтери муздак кыймылдаткыч менен иштөөдө мезгил-мезгили менен боштуктарды жана такылдатууну тууралоо зарылчылыгы болуп саналат.

Жумушта ызы-чуу

Негизги клапандын бузулушу - бул муздак же ысык кыймылдаткычты тыкылдатуу. Муздак моторду тыкылдатуу температура көтөрүлгөндөн кийин жок болот. Алар ысыганда жана кеңейгенде, жылуулук боштук жабылат. Мындан тышкары, мунайдын илешкектүүлүгү, гидравликалык көтөргүчтөргө туура көлөмдө агып кетпегени себеп болушу мүмкүн. Компенсатордун мунай каналдарынын булганышы да мүнөздүү таптоо себеп болушу мүмкүн.

Клапандар майлоо системасындагы май басымынын аздыгынан, кир май чыпкасынан же туура эмес термикалык клиренстен улам ысык кыймылдаткычты кагышы мүмкүн. Ошондой эле тетиктердин табигый эскиришин эске алуу зарыл. Мүчүлүштүктөр клапан механизминин өзүндө болушу мүмкүн (пружинанын эскириши, жетектөөчү жең, гидравликалык крандар ж.б.).

Тазалоону тууралоо

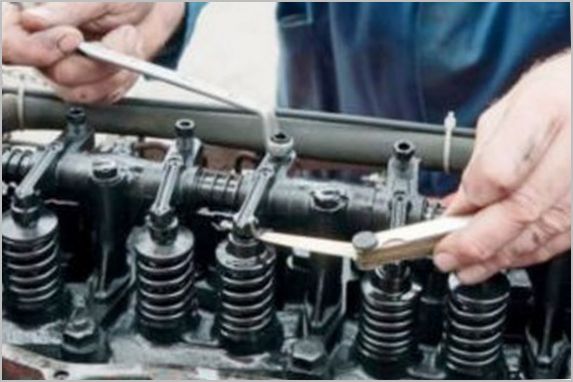

Жөндөөлөр муздак кыймылдаткычта гана жүргүзүлөт. Учурдагы жылуулук ажырымы ар кандай калыңдыктагы атайын жалпак металл зонддор менен аныкталат. Рокер колдорундагы боштукту өзгөртүү үчүн бурулуп турган атайын жөнгө салуу бурама бар. Түртүүчү же тиштери бар системаларда тууралоо талап кылынган калыңдыктын бөлүктөрүн тандоо жолу менен жүргүзүлөт.

Түртүүчү (көз айнек) же шайбалуу кыймылдаткычтар үчүн клапандарды тууралоо процессин этап-этабы менен карап көрөлү:

- Мотор клапанын капкагын алып салыңыз.

- Кранк валды биринчи цилиндрдин поршени жогорку өлүк борбордо тургандай кылып буруңуз. Эгерде муну белгилер боюнча жасоо кыйын болсо, анда сиз учкунду бурап, бурагычты скважинага киргизсеңиз болот. Анын максималдуу өйдө кыймылы өлүк борбор болот.

- Сезүүчү өлчөөчү приборлорду колдонуу менен, клапандарды баспаган камералардын астындагы клапандардын боштугун өлчөңүз. Зонд катуу болушу керек, бирок өтө эркин эмес. Клапан номерин жана клиренс маанисин жазыңыз.

- 360-цилиндр поршенин TDCге алып келүү үчүн кранквалды бир айлануу (4°) айлантыңыз. Калган клапандардын астындагы боштукту өлчөңүз. Маалыматтарды жазыңыз.

- Кайсы клапандар толеранттуу эмес экенин текшериңиз. Эгерде бар болсо, каалаган калыңдыктагы түртүүчүлөрдү тандап, бөлүштүрүүчү валдарды алып салыңыз жана жаңы көз айнектерди орнотуңуз. Бул процедураны аяктайт.

Ар бир 50-80 миң километр аралыкта боштуктарды текшерүү сунушталат. Стандарттык жол-жоболоштуруу баалуулуктарын унаа оңдоо боюнча окуу куралынан тапса болот.

Сураныч, алуу жана чыгаруу клапандарынын боштуктары кээде айырмаланышы мүмкүн экенин эске алыңыз.

Туура жөнгө салынган жана туураланган газ бөлүштүрүү механизми ичтен күйүүчү кыймылдаткычтын үзгүлтүксүз жана бир калыпта иштешин камсыз кылат. Бул ошондой эле кыймылдаткыч ресурстарына жана айдоочунун ыңгайлуулугуна оң таасирин тийгизет.